Alles im grünen Bereich

Messverstärker übernehmen wichtige Überwachungsaufgaben in Prüfständen, Maschinen und Produktionsanlagen und sind essentiell, wenn es beispielsweise um die Erfassung von Druck, Drehmoment oder Temperatur geht. Sie stellen sicher, dass Soll-/Ist-Abweichungen frühzeitig erkannt und Fehler behoben werden. ClipX von HBM setzt hier mit einer Genauigkeitsklasse von 0,01 neue Maßstäbe. Lesen Sie, was diese Generation auszeichnet, wie Sie für Ihre Messanwendung davon profitieren können und welche Faktoren eine Rolle spielen.

Hohe Produktqualität, geringe Ausschussquote der produzierenden Teile und damit wirtschaftliche Prozesse sind wesentliche Kriterien einer optimierten Produktion. Zum Einsatz kommt daher Messtechnik und Sensorik, die an den passenden Stellen eines Prozesses die relevanten physikalischen Größen erfasst. Je genauer Messgrößen erfasst werden können, desto weniger Ausschuss wird generiert. Daher sind hochpräzise Sensoren und Messverstärker besonders in der industriellen Produktion sowie in Prüfständen von hoher Bedeutung. Mit ihr können bei geringen Investitionen wesentliche Produktivitätsfortschritte erreicht werden.

Dass die gesamte Messkette nur so präzise wie ihr schwächstes Glied ist, sollte allen Maschinenbetreibern klar sein. Oftmals werden jedoch hochwertige Sensoren (z.B. mit einer Genauigkeitsklasse von 0,02) mit weniger präzisen Messverstärkern (z.B. Genauigkeitsklasse von 0,1) eingesetzt. Die resultierende Gesamtgenauigkeit ist dann größer als 0,1. In diesem Artikel zeigen wir Ihnen, welche Einflussgrößen die Genauigkeit von Industriemessverstärkern negativ beeinflussen können, welche Auswirkungen dies auf Ihr Messergebnis hat, und wie Sie diese Fehler vermeiden können.

Welche Faktoren beeinflussen die Genauigkeit von Industriemessverstärkern?

Mit einer Genauigkeitsklasse von 0,01 und einem integriertem Kalibrierschein zählt ClipX von HBM zu den präzisesten Messverstärkern seiner Kategorie. Genauer gesagt, gibt die Genauigkeitsklasse eines Messgerätes FG = 0,01 die Garantiefehlergrenzen in Prozent des Messbereichsendwertes bei den jeweiligen Bezugsbedingungen (Lage, Temperatur u. a.) an. Der relative Messfehler beträgt also 0,01 % vom Endwert und ist damit außerordentlich niedrig. Zusammen mit modernen Sensoren, beispielweise HBM’s S9, lässt sich somit also eine optimale Messkette bilden, in der die Genauigkeit des Sensors vollständig genutzt werden kann. Zudem ist sie leicht integrierbar und wirtschaftlich attraktiv.

Doch wie wird solch eine hohe Genauigkeit erreicht und welche Faktoren beeinflussen diese? Eine der wesentlichen Voraussetzungen sind neueste elektronische Komponenten wie A/D-Wandler, sodass alle einzelnen Kennwerte des Messverstärkers exzellent aufeinander abgeglichen sind. Dabei ist weniger mehr: Die Anzahl der elektronischen analogen Bauteile wird reduziert und konsequent digitalisiert.

Unterschied von Endwert- zu Istwert-bezogenen Fehlern

Bei Messverstärkern zum Messen elektrischer Signale auf Basis von physikalischen Größen wie Kraft, Druck, Drehmoment, Temperatur, Spannung und Strom unterscheidet man die Fehlergruppen Endwert-bezogene Fehler und Istwert-bezogene Fehler. Endwert-bezogene Fehler erzeugen unabhängig von anliegenden Messsignalen ein bestimmtes Ausgangssignal, z.B. der Temperatureinfluss auf den Nullpunkt (Temperaturkoeffizient des Nullpunktes) oder ein Linearitätsfehler. Istwert-bezogene Fehler sind Fehler, deren Größe zu dem im Moment der Betrachtung anliegenden Messsignal proportional sind (Endwertdrift).

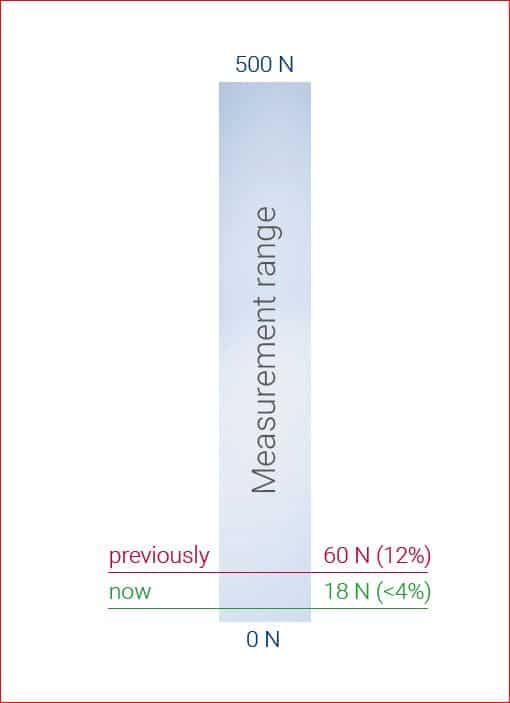

Bild 1: Einfluss von Endwert-bezogenen Fehlern bei Messungen im unteren Messbereich

Entscheidend: Nullpunktdrift und Linearität

Oftmals sind Nullpunktdrift und Linearität von grundlegender Bedeutung. Ein solcher Beitrag zur Messungenauigkeit weist einen bestimmten Betrag auf, ganz gleich wie groß das Messsignal ist, das gemessen wird. Bei Messungen im oberen Messbereich des Sensors und Messverstärkers, also bei großen Signalen (z.B. Kräfte), ist ein Endwert-bezogener Fehler unkritisch, da der relative Anteil aufgrund des hohen Ausgangssignals klein ist.

Dies ändert sich, wenn mit der gleichen Kraftmesskette eine kleine Kraft gemessen wird. In diesem Fall ist die Wirkung des Fehlereinflusses eines Endwert-bezogenen Fehlers wesentlich größer: Der absolute Fehler ist gleich, jedoch muss dieser jetzt auf eine kleinere Kraft bezogen werden, wodurch der relative Anteil steigt (siehe Bild 1).

Wesentliche Endwert-bezogene Fehlereinflüsse sind die Linearität und die Temperaturabhängigkeit des Nullpunktes (Nullpunktdrift). Jede Verbesserung dieser Kennwerte erlaubt es, den Messverstärker bei einer gegebenen Genauigkeitsanforderung für immer kleinere Signale einzusetzen.

Die Endwert-bezogenen Fehler (Endwertdrift) bestimmen den Messbereich, innerhalb dessen die Messkette einsetzbar ist. Kleine Endwert-bezogene Fehler erweitern die Möglichkeit der Messung im Teillastbereich.

Istwert-bezogene Fehler wirken sich immer relativ zum aktuell gemessenen Messsignal aus. Bei der Messung kleiner Signale ist der Einfluss solcher Fehlergrößen also eher gering.

Ein Beispiel: Wird der Messverstärker bei 5 % seines Messbereiches eingesetzt, so liegt der Fehler, den Linearität bzw. Nullpunktdrift relativ zum anliegenden Messsignal verursachen, bei nur 0,2 % (0,01 % Endwertfehler bezogen auf 5 % des Messbereichsendwertes). Mit diesen Eigenschaften erlaubt der Messverstärker ClipX Einsatzbereiche, die vorher nur durch aufwändige und teure Messtechnik möglich waren.

Elektromagnetische Störungen – Einfluss auf den Messwert

In der Praxis werden digitale Messketten in einem industriellen Umfeld eingesetzt. Sie arbeiten neben großen Motoren, Generatoren und Umrichtern, die starke elektromagnetische und elektrostatische Felder und Störungen erzeugen. Diese Störungen wirken direkt auf die Messverstärker ein und müssen, was besonders kritisch ist, als Endwert-bezogene Fehler betrachtet werden. Daher sind Messverstärker mit entsprechenden Entstör-Elementen so aufzurüsten, dass auch im Falle von Störungen die Messgenauigkeit erhalten bleibt. Diese Eigenschaften sollten unbedingt in den technischen Daten der Industriemessverstärker dokumentiert sein. HBM weist dies für all seine Geräte nach.

Effiziente Produktion durch Präzision

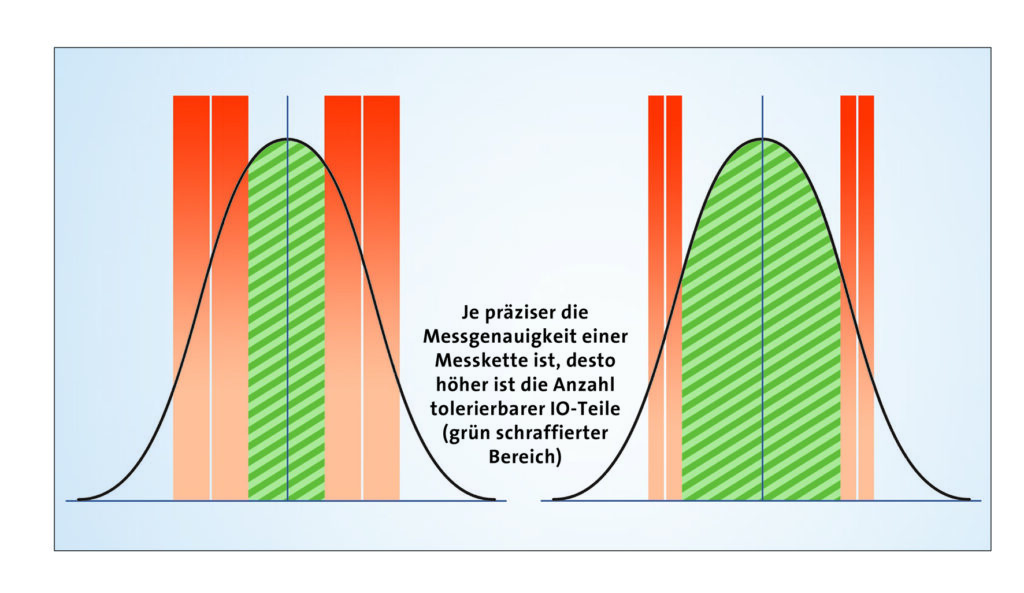

Neben des erweiterten Anwendungsbereiches beeinflussen präzise Industriemessverstärker auch die Wirtschaftlichkeit von Produktionsprozessen positiv. Unten stehende Abbildung 2 verdeutlicht: Je geringer die Messunsicherheit (rot gestreift dargestellt), desto geringer der Ausschuss und das bedeutet eine erhöhte Effizienz bzw. Qualität des Prozesses. Zur Bewertung des Prozesses ist es erforderlich, die Messgenauigkeit der Messkette abzuschätzen. Um eine Gut-/Schlecht-Beurteilung durchzuführen, dürfen nur jene Bauteile als i.O. gewertet werden, die innerhalb des Sollbereiches abzüglich der Messtoleranz liegen. Dies verdeutlicht der im Diagramm grün schraffierte Bereich. Es lässt sich leicht erkennen, dass die Anzahl der tolerierbaren Teile ansteigt, wenn auch die Messgenauigkeit steigt. Anders formuliert: Die Anzahl der IO-Teile ist damit stark von der Messgenauigkeit der Messkette abhängig.

Bild 2: Eine höhere Messgenauigkeit ermöglicht ein exakteres Erfassen der Fertigungstoleranzen (rot: Ausschussrate durch Messunsicherheit)

Mit präzisen Messergebnissen neue Anwendungsfelder erschließen

Die Entwicklung messtechnischer Lösungen ist heute auf einem hohen Niveau angekommen. Sie liefert präzise Messergebnisse und ist zudem industrietauglicher geworden. Dies eröffnet zahlreiche neue Einsatzfelder und Anwendungsgebiete in der industriellen Prozesskontrolle.

Feld 1: Die klassische Produktionsüberwachung

Hier werden durch erhöhte Präzision auch qualitativ höherwertige Produkte produziert. Fehler werden eher erkannt und Ausschuss kann vermieden werden. Durch die Digitalisierung und damit Verwendung moderner Feldbusschnittstellen und die Verwaltung aller Parameter der Messkette in Parametersätzen, die Millisekunden schnell umgestellt werden, können von kleinen Losgrößen bis hin zur Massenfertigung Produktionslinien flexibel realisiert werden.

Feld 2: Anwendungen im Prüfstandbau

Dazu zählen Prüfstände im Bereich Automobilbau, Raumfahrt oder Energiegewinnung. In diesen Bereichen werden Komponenten und Bauteile wie Motoren stetig verbessert und kostenoptimiert. Die erhöhte Messgenauigkeit und Digitalisierung ermöglicht hier die Entwicklung effizienterer Maschinen und Anlagen.

Feld 3: Prüfstände zur Materialprüfung – End-of-line

Bauteiltests und Bauteiloptimierung stehen hier im Vordergrund. Leichtere, festere, belastbare und Ressourcen-schonende Bauteile werden auf Zuverlässigkeit und einwandfreie Funktion getestet. Diese Prüfungen finden In-Line, also während der Produktion oder nach Fertigstellung, End-of-line (EOL) statt. Schnellere und sichere Prozesse ermöglichen auch hier eine 100%-ige Qualitätskontrolle.

Resümee

Bei der Signalkonditionierung gibt es eine Reihe von Genauigkeitsfehlern, die sich mit Hilfe moderner Messinstrumente reduzieren lassen. Je höher die Genauigkeitsklasse des Signalkonditionierers und des passenden Sensors, desto höher ist auch die Leistung und Qualität von Produkten und Prozessen.

In Zukunft wird eine effiziente Produktion oder Entwicklung ohne präzise Messtechnik nicht mehr möglich sein. HBM bietet bereits heute die passenden Sensoren und Messtechnik, um auf zukünftige Anforderungen vorbereitet zu sein. Um für die Zukunft gerüstet zu sein, erhalten Sie mit einem Klick alles Wissenswerte über HBM ClipX oder kontaktieren Sie direkt die Spezialisten von HBM.

Quelle: HBM

Werbung