Operation- und Informations-Technologie wachsen zusammen

Innovative Automatisierungskonzepte erfordern ein radikales Umdenken. Im Mittelpunkt steht nicht mehr die Anlage oder Komponente, sondern der Mensch, der bei seinen Automatisierungsaufgaben effizient unterstützt werden soll.

Das Zusammenspiel der einzelnen Komponenten, wie Messsensoren und Antriebe einer Anlage, war in der Vergangenheit oft nur über komplizierte Übertragungswege und Schnittstellenwandler möglich. Um bei diesen immer komplexer werdenden Systemen den Überblick zu behalten, wurde im Laufe der Zeit konsequent auf einheitliche Schnittstellen und Komponenten gesetzt, die auf eine Art Baukastensystem aufgebaut sind.

Produktentwickler und Produktionsplaner suchen gleichermaßen flexible Systeme, die einerseits leicht in web-basierte Technologien integrierbar sind und andererseits die Einarbeitung von neuen Mitarbeitern minimieren. Dabei lässt sich grundsätzlich zwischen Aufgaben im Automatisierungsbereich und in der Produktentwicklung unterscheiden. In Letzterem ist die genaue Messwerterfassung mit hohen Aufzeichnungsraten gefordert, im Automatisierungsbereich hingegen müssen die Abläufe in deterministischer Echtzeit durchgeführt werden, um die Maschinen im optimalen Betriebszustand laufen zu lassen. Hierbei sind die Messdaten von eher geringer Bedeutung und die Diagnosedaten von hoher Priorität. Diese vormals getrennten Disziplinen sind heute längst in mechatronischen Systemen zusammengewachsen. Idealerweise sind die Komponenten so flexibel, dass sie in beiden Bereichen eingesetzt werden können.

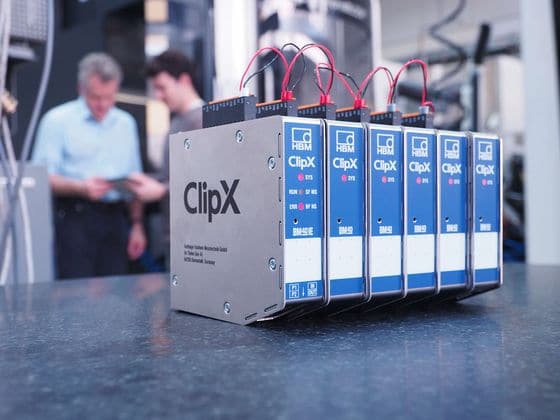

Bild 1: Neben der Bereitstellung geeigneter Sensoren bildet die moderne Messelektronik das Herz der Messkette für die Produktion

Grenzen waren gestern

Das gleiche gilt für die die Test- und Steuerungssoftware. Die gemessenen Größen aus dem Versuchsfeld müssen mit geeigneter Software gespeichert und ausgewertet werden. Diese Software ist aufgrund der hohen Datenmengen PC-gestützt und wird über eine Ethernet-Schnittstelle auf einen Messrechner übertragen. Als nächster Schritt sollen in der Produktionsumgebung Teile und Methoden der Auswertungssoftware stückweise wieder genutzt und mit Elementen der Steuerungstechnik angereichert werden. Hinzu kommt, dass in Produktionsumgebungen oftmals ein hohes Maß an Echtzeitverhalten der mechatronischen Systeme gefordert ist, die ein reibungs- und fehlerfreies Zusammenspiel aller Komponenten garantieren.

Zeit ist Geld – und Zeit sparen heißt Geld sparen. Diese Formel ist Maschinen- und Anlagenbauern immer mehr zur Maxime geworden. Möglichst viele Arbeiten und Abläufe schnell, einfach und fehlerfrei abarbeiten – diese Funktionalitäten muss ein Automatisierungsgerät beherrschen. Zwingend erfolderlich dabei sind eine einfache Bedienung, Visualisierung und Diagnose, um effizient und kostensparend zu arbeiten und Mitarbeitern aufwändige Schulungen zu ersparen.

In Messdatensammlern werden Messdaten schnell, präzise und störsicher gesammelt. Die TEDS-Sensorerkennung vereinfacht die Verstärkerkonfiguration und den Messbetrieb. Sie ermöglicht nicht nur eine schnelle Konfiguration, sondern eine einfache Inbetriebnahme über das Netzwerk und lässt Werkzeuge obsolet werden. Über den Messwertstatus kann kanalweise eine Diagnose erfolgen und bei Störungen gezielt vor Ort oder ferngesteuert eingegriffen werden.

Messverstärker mit integrierten Smart-Functions

Um ein Automatisierungssystem stabil zu betreiben, dürfen die Übertragungskanäle nicht „verstopft“ werden. Das bedeutet, dass möglichst viele Messdaten schon dezentral vorverarbeitet werden sollten. Dazu muss die Komponente über interne Berechnungskanäle verfügen. Diese erledigen in Echtzeit Überwachungs- und Regelfunktionen. Die Signale können intern weiterberechnet sowie über Analogausgänge oder schnelle, Ethernet-basierte Feldbusse an das Automatisierungssystem ausgegeben werden. Damit wird die Maschinen- und Anlagensteuerung nicht überlastet und es können kurze, schnelle Regelzyklen erreicht werden. Messverstärker mit integrierten Smart-Functions (zum Beispiel intelligenten Berechnungskanälen) rechnen sich für viele Maschinenbauer, da keine internen Softwareentwickler mehr benötigt werden, die aufwändigen Code selbst schreiben müssten. Jeder Mechatroniker kann diese Smart-Functions intuitiv bedienen. IOT-Komponenten beinhalten mit ihren internen Berechnungskanälen bereits diese Smart-Funktionen. Damit zählen sie zu den cyber-physischen-Systemen, die eine intelligente Fabrik und Infrastruktur ermöglichen.

Durch die integrierten Diagnosemöglichkeiten können Wartungsprozesse gesteuert und Serviceeinsätze strukturiert geplant werden. Basis dafür ist die Verfügbarkeit aller relevanten Informationen in Echtzeit durch Vernetzung. Durch die Verbindung von Menschen und Systemen entstehen so dynamische, echtzeitoptimierte und sich selbst organisierende, unternehmensübergreifende Wertschöpfungsnetzwerke. Diese lassen sich nach unterschiedlichen Kriterien, wie z.B. Kosten, Verfügbarkeit und Ressourcenverbrauch optimieren.

Feldbusse im Automatisierungsumfeld

Feldbusse garantieren Taktsynchronität, sodass Mess- und Diagnosedaten immer im gleichen Zeitraster übertragen werden. Um dies zu garantieren, wird im Datenframe der Datenübertragung immer ein fester Bereich für Echtzeitdaten reserviert. Ein Vorteil durch den Einzug der Ethernet-Technologie als Übertragungsmedium in der Fertigung ist die hohe Verfügbarkeit von vorhandenen Netzwerkkomponenten. Neue Möglichkeiten ergeben sich, wenn Daten der Anlage zentral gespeichert und genutzt werden können. Durch Cloud-Lösungen lassen sich einerseits gezielt Anforderungen, wie das Steuern der Produktion mit Losgrößen und Materialbeschaffung, eingeben. Andererseits werden Störungen erkannt, signalisiert und dadurch schneller behoben. Die Produktion wird nachweisbar effizienter, kostengünstiger und kann weitgehend automatisiert werden.

Mit OPC Unified Architecture, kurz OPC UA, einem industriellen M2M-Kommunikationsprotokoll, gibt es ein Datenformat zur effizienten Übertragung der Planungs- und Diagnosedaten der Fertigung in die Cloud. Der bereits vorhandene Vorgänger OPC wurde als weltweit gültiger Standard normiert und festgelegt. Als neueste aller OPC-Spezifikationen der OPC Foundation unterscheidet sich OPC UA erheblich von seinen Vorgängern, insbesondere durch die Fähigkeit, Maschinendaten nicht nur zu transportieren, sondern auch maschinenlesbar semantisch zu beschreiben. Auch diese Technologie arbeitet Ethernet-basiert und bietet damit Sparpotentiale, die erfassten Daten werden aber nicht in dem schnellen Zyklus übertragen, den man bei den Feldbussystemen vorfindet.

Bild 2: In vernetzten, intelligenten und durch untereinander kommunizierende Maschinen geprägten Produktions- und Maschinensystemen spielt der Einsatz intelligenter Messsysteme wie ClipX oder PMX eine Schlüsselrolle

Die Zukunft der Messtechnik in der Cloud liegt darin, dass die Daten nicht von einem Speicherort zum anderen wandern. Vielmehr können sie in vielen Fällen dank künstlicher Intelligenz und Machine-Learning, automatisch einen sofortigen Nutzwert erreichen. Mit dem Einsatz moderner Messtechniksysteme im Internet der Dinge, können Herstellungskosten gesenkt sowie Qualität und Geschwindigkeit von Fertigungs- und Prüfprozessen signifikant gesteigert werden. HBM arbeitet hier konsequent an der Implementierung dieser Technologien und hat sie im Mess-und Steuerungssystem ClipX und PMX bereits umgesetzt.

Quelle: HBM